Каталог

Зависимость классов чистоты сжатого воздуха от комбинации оборудования

Качество сжатого воздуха устанавливает международный стандарт ГОСТ Р ИСО 8573-1-2010 «Сжатый воздух. Часть 1. Загрязнения и классы чистоты» и со-путствующие стандарты этой группы. Стандарт имеет 3 главных преимущества, делающих его удобным в применении:

- Класс чистоты назначается 3-мя цифрами, первая из которых отражает количество и размер механических частиц, вторая – температуру точки росы (содержание влаги), третья – концентрацию масляных фракций.

- Классы имеет четкую иерархичность: чем выше класс чистоты (жестче требования к качеству) тем ближе цифры к 0.

- Технические параметры современного оборудования по подготовке воз-духа численно пересекаются с требованиями стандарта, поэтому легко определить, какой класс позволяет достигнуть применение конкретного устройства.

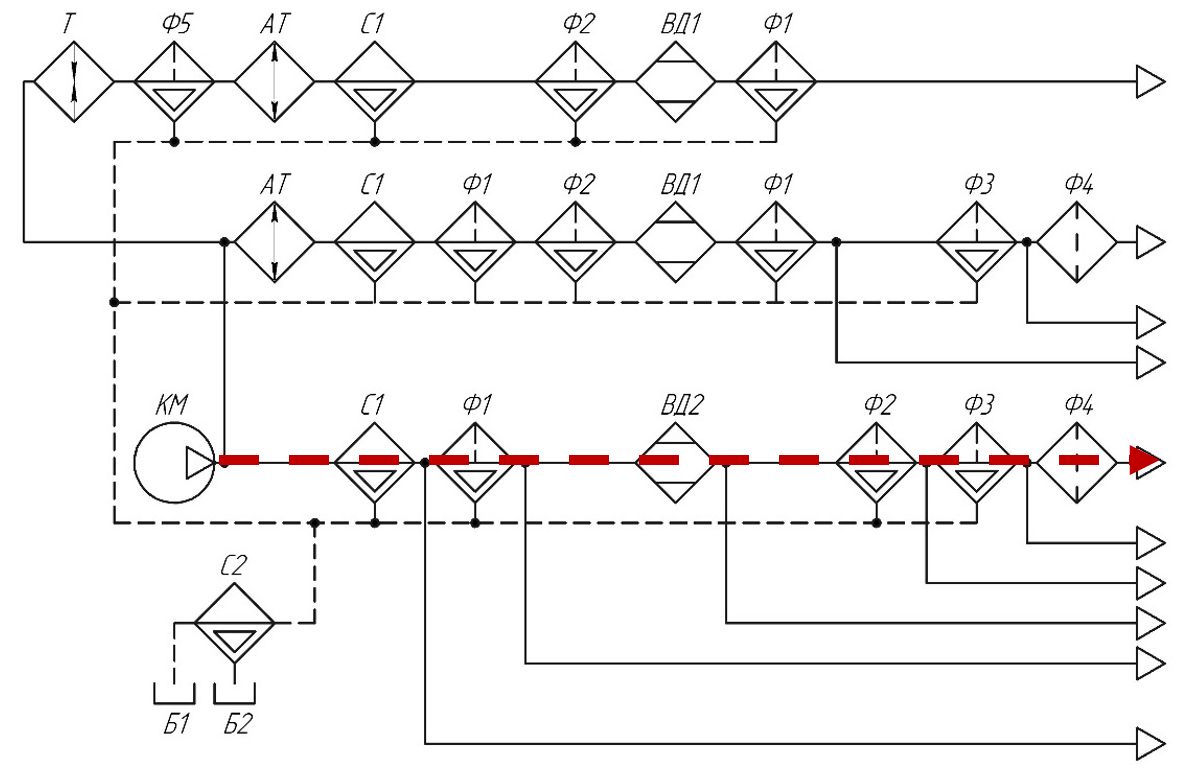

Рассмотрим пример получения сжатого воздуха класса 1.4.0 для маслоза-полненной и безмасляной компрессорной установки. Этот класс устанавливает маскимальный размер механических примесей 0,1 мкм (1), точку росы +3 °С (4), воздух не содержит примесей масляных фракций и масляных паров (0).

После маслозаполненной установки КМ следует установить:

- Сепаратор циклонный магистральный С1 – для отделения масляных и водных капельных фракций путем создания циклонного (завихренного) потока.

- Поверхностный фильтр механических частиц Ф1 – для очистки от механи-ческих примесей (продуктов износа, абразивных частиц, пыли, ржавчины и т.д.) размером не менее 1 мкм, частично – от оставшегося после сепара-тора капельного масла и влаги до содержания не более 1 мг/м3.

- Осушитель рефрижераторный ВД2 – для очистки от растворенной влаги до температуры точки росы +3 °С путем принудительного охлаждения воз-духа для выпадения конденсата.

- Коалисцентный фильтр масла Ф2 – для тщательной очистки от масляных фракций с помощью коалисцентного фильтрующего элемента до содер-жания не более 0,01 мг/м3, также удерживает механические примеси раз-мером не менее 0,01 мкм.

- Коалисцентный фильтр масла Ф3 – для тонкой очистки от остаточных масляных фракций до содержания не более 0,001 мг/м3, также удерживает механические примеси размером не менее 0,01 мкм.

- Угольный фильтр паров и запахов Ф4 – для сверхтонкой очистки от паров и запахов масляных примесей.

| Принципиальные схемы и достижимые классы | Класс | Частицы, мкм | Точка росы, °С | Масло, мг/м3 |

| для МАСЛОЗАПОЛНЕННОЙ компрессорной установки | ||||

|

0.0.0 | 0,1 | -70 | Нет паров |

| 0.2.0 | 0,1 | -40 | Нет паров | |

| 1.1.1 | 0,5 | -40 | < 0,01 | |

| 1.1.2 | 0,5 | -40 | < 0,1 | |

| 1.4.0 | 0,5 | +3 | Нет паров | |

| 1.4.1 | 0,5 | +3 | < 0,01 | |

| 1.4.2 | 0,5 | +3 | < 0,1 | |

| 2.5.3 | 1,0 | +7 | < 1,0 | |

| 2.9.4 | 1,0 | - | < 5,0 | |

| 4.9.4 | 5,0 | - | < 5,0 | |

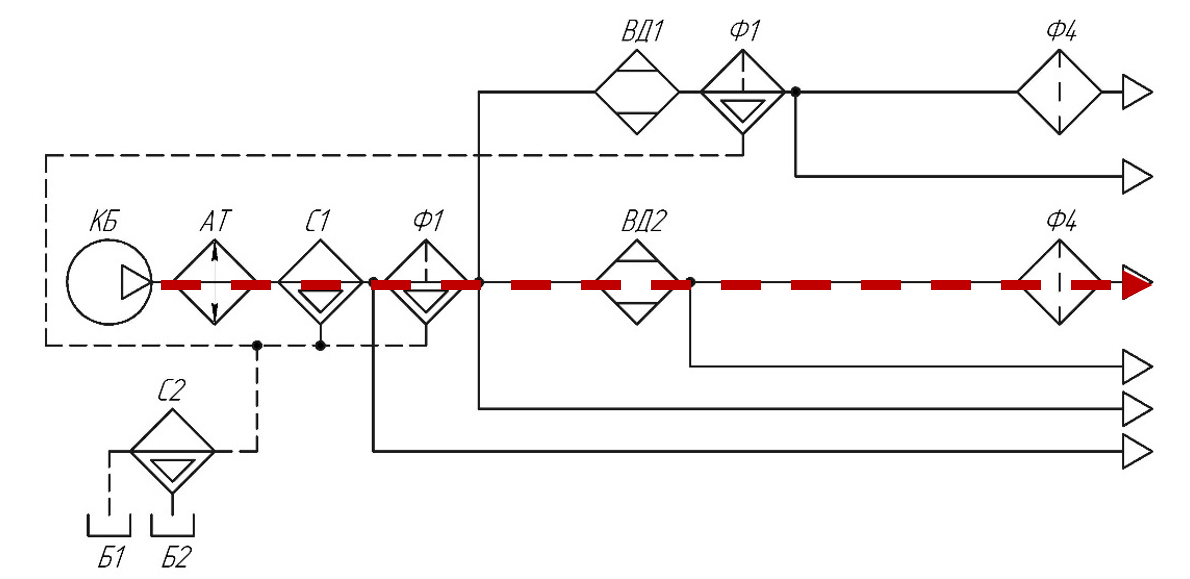

После безмасляной установки КБ следует установить:

- Дополнительный охладитель АТ – для снижения температуры до опти-мальной в 30…35 °С (сжатый воздух в безмаляном компрессоре нагрева-ется сильнее).

- Сепаратор циклонный магистральный С1 – для отделения масляных и водных капельных фракций путем создания циклонного (завихренного) потока.

- Поверхностный фильтр механических частиц Ф1 – для очистки от механи-ческих примесей (продуктов износа, абразивных частиц, пыли, ржавчины и т.д.) размером не менее 1 мкм, частично – от оставшегося после сепара-тора капельного масла и влаги до содержания не более 1 мг/м3.

- Осушитель рефрижераторный ВД2 – для очистки от растворенной влаги до температуры точки росы +3 °С путем принудительного охлаждения воз-духа для выпадения конденсата.

- Угольный фильтр паров и запахов Ф4 – для сверхтонкой очистки от паров и запахов масляных примесей.

| Принципиальные схемы и достижимые классы | Класс | Частицы, мкм | Точка росы, °С | Масло, мг/м3 |

| для БЕЗМАСЛЯНОЙ компрессорной установки | ||||

|

0.0.0 | 0,1 | -70 | Нет паров |

| 0.2.1 | 0,1 | -40 | < 0,01 | |

| 1.4.0 | 0,5 | +3 | Нет паров | |

| 1.4.1 | 0,5 | +3 | < 0,01 | |

| 2.9.1 | 1,0 | - | < 0,01 | |

| 2.9.2 | 1,0 | - | < 0,1 | |

По схемам видно, что системы подготовки сжатого воздуха для маслозапол-ненных и безмасляных компрессорных установок отличаются количеством филь-тров масла. Во втором случае их меньше, т.к. при сжатии воздух не смешивается с компрессорным маслом, что, соответственно, не требует тщательного удаления масляных примесей. Однако они могут попасть в безмаслянный компрессор со всасываемым воздухом, поэтому для получения высших классов чистоты даже безмасляному компрессору требуется установка угольных фильтров.

Отобранный сепараторами и фильтрами конденсат (эмульсия из масла и воды) отводится в специальный водомасляный сепаратор С2, где происходит его разделение на воду и масло. Вода может быть слита в общую канализацию, а масло сдано на переработку. Вместо водомасляного сепаратора может приме-няться обычная пластиковая емкость, однако сливать из нее конденсат в общую канализацию недопустимо.

ООО «Челябинский компрессорный завод» производит весь спектр обору-дования для подготовки сжатого воздуха любого требуемого класса чистоты.

Примечание по таблице: для механических частиц указан наибольший допустимый размер.

- КМ – установка компрессорная маслозаполненная

- КБ – установка компрессорная безмасляная

- С1 – сепаратор циклонный магистральный

- С2 – сепаратор водомасляный

- Ф1 – фильтр механических примесей (частицы 1 мкм, капельные жидкости 1 мг/м3)

- Ф2 – фильтр масла (частицы 0,01 мкм, капельные жидкости 0,01 мг/м3)

- Ф3 – фильтр масла тонкий (частицы 0,01 мкм, ка-пельные жидкости 0,001 мг/м3) Ф4 – фильтр паров с фильтроэлементом из акти-вированного угля (нет паров и запахов масла)

- Ф5 – фильтр каталитического разложения углево-дородов

- ВД1 – осушитель адсорбционный

- ВД2 – осушитель рефрижераторный

- Т – нагреватель

- АТ – охладитель

- Б1 – бак сбора масляных фракций

- Б2 – бак сбора воды